Zur Geschichte einer ehemaligen Zukunftstechnologie, die noch nicht abgehakt ist

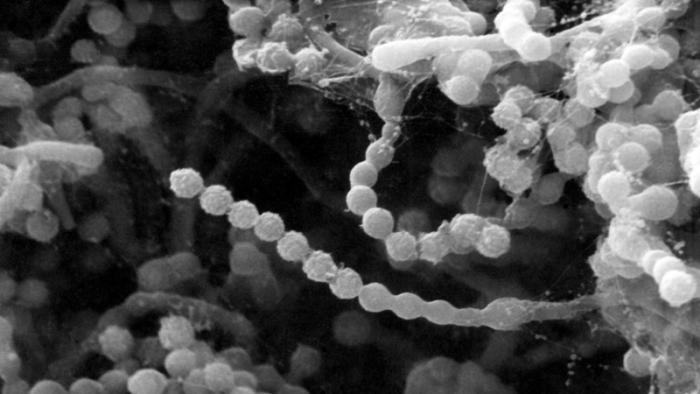

Paecilomyces variotii: Schimmelpilz zur Herstellung von Futterhefen aus Sulfitablaugen der Papierindustrie. Bild: CDC / Janice Haney Carr / Public Domain

- Zur Geschichte einer ehemaligen Zukunftstechnologie, die noch nicht abgehakt ist

- Neue Proteinquellen im Nationalsozialismus: Die Eiweißlücke mit Holzwurst schließen

- Auf einer Seite lesen

Einzellerproteine: Zurück in die Zukunft - Teil 1

Die 1960er Jahre waren von der Vorstellung beherrscht, dass einer sich exponentiell vermehrenden Bevölkerung spätestens ab den 1980er Jahren nicht mehr genügend Nahrung auf dem Planeten zur Verfügung stehen würde. Insbesondere beim Eiweiß wurde mit einer sich in der nahen Zukunft bemerkbar machenden Versorgungslücke gerechnet.

Vor diesem Hintergrund empfahlen sich Einzellerproteine als ein gangbarer Ausweg. Der Begriff wurde 1966 am Massachusetts Institute of Technology geprägt. Damit lassen sich getrocknete Zellen von Bakterien, Hefen, Pilzen und Algen zusammenfassen, die als Eiweißquelle für die Ernährung in Frage kommen. Der Begriff ist bewusst nicht ganz korrekt gewählt: Zum einen schlüpfen auch Vielzeller wie filamentöse Pilze unter sein Dach, zum anderen blendet er elegant unschöne Assoziationen an Bakterien oder Mikroben aus: die könnten das Vertrauen von Konsumenten erschüttern.

Im Vergleich zu Pflanzen und Tieren läuft die Proteinsynthese von Einzellern ergiebiger ab, und ihr Nährstoffbedarf ist bescheidener. Sie gedeihen im Bioreaktor, platzsparend und weitgehend unabhängig von den klimatischen Bedingungen der Außenwelt. Einzellerproteine entstehen, wenn Mikroben organisches Material fermentieren, vorzugsweise in anderen Prozessen anfallende Abfälle, wie Holzschnitzel, Strohreste, Kohlenwasserstoffe, menschliche oder tierische Ausscheidungen, sowie Überbleibsel aus der Nahrungsmittelerzeugung, wenn diese in praktisch verwertbaren Konzentrationen anfallen. Die Kultivierung der Mikroorganismen konkurriert nicht mit der Landwirtschaft, da sie nicht auf fruchtbare Böden angewiesen ist, und ein geringer Wasserverbrauch empfiehlt solche Techniken auch für trockene Regionen. In jüngerer Zeit hat die Verwendung von anspruchslosen Substraten wie Kohlendioxid und Methan neues Interesse angefacht.

Unterschiedliche Mikroorganismen bringen ihnen eigene Vorteile mit: Hefen sind größer als Bakterien und lassen sich deshalb leichter abtrennen. Dafür ist ihre Vermehrung langsamer. Wachstumsrate und Proteingehalt von Bakterien sind innerhalb der Mikroorganismen unübertroffen. Da viele Bakterien pathogene Eigenschaften haben, ist ihr Einsatzfeld in der menschlichen Ernährung jedoch begrenzt. Pilze wachsen langsamer als Hefen und Bakterien. Sie sind arm an schwefelhaltigen Aminosäuren, ihre Zellwände können problematisch für die Verdauung werden. Ihr großer Vorteil: die Genügsamkeit hinsichtlich des Nährsubstrats sowie ihre leichte Ernte durch simple Filtration. Algen wiederum wachsen ebenfalls vergleichsweise langsam, doch sie geben sich mit Kohlendioxid als einziger Kohlenstoffquelle zufrieden, und sie sind einfach zu ernten. Sie spielen in einigen Völkern traditionell eine Rolle in der Ernährung.

Erste Versuche setzten vor allem auf Hefe. Unter kontrollierten Bedingungen könnten beispielsweise aus einer Tonne Candida-Hefe während eines Tages theoretisch 100 Tonnen werden. Hefen können zudem je nach Art bis zu 80 % aus Proteinen guter Qualität bestehen. Dieses Potential wollte man aufgrund der drohenden Zukunftsaussichten nicht ungenutzt lassen: um 1975 waren in Europa bereits sieben große Fabriken in Betrieb, die Einzellereiweiße im Großmaßstab produzierten.

Tropina, Fermosin: Erdölproteine aus Paraffinen und Diesel

Die Eiweißgewinnung aus Erdölfraktionen geht auf den französischen Chemiker Alfred Champagnat zurück, der für BP erforschen sollte, wie durch Paraffine besonders bei Kälte hervorgerufene Verstopfungen in Rohrleitungen und Filtersystemen von Kraftfahrzeugen und Flugzeugen vermieden werden können. Champagnat wusste, dass es diverse Mikroorganismen gibt, die solche Kohlenwasserstoffe als Delikatesse ansehen. Einer aus mit Sauerstoff, Stickstoff und Mineralsalzen versetzten Gasöl-Nährlösung fügte er Hefekulturen zu, die sich über die im Diesel schwimmenden Paraffine hermachten. Er konnte beobachten, dass die Hefebiomasse dabei prächtig gedieh, sich ihre Masse alle vier Stunden verdoppelte. Nach dem Abtrennen des Dieselöls von den Hefezellen blieb eine weißlich-gelbe Masse zurück, die sich als hochwertiges Eiweiß entpuppte.

In der Folge gingen erste Protein-Fabriken auf Erdölbasis in Betrieb, zunächst in der BP-Raffinerie Lavera bei Marseille, mit einer Produktionskapazität von 16.000 Jahrestonnen Trockenhefe. Hier war bereits seit 1963 eine Testanlage in Betrieb. Eine weitere Fabrik entstand im schottischen Grangemouth (4.000 Jahrestonnen). Während man in Lavera noch mit Gasöl arbeitete, wurde in Schottland reines Paraffin verheft. Ausbeute: 100 Gramm Trockenhefe je 100 Gramm Paraffin. Das aus der Alkanhefe Yarrowia lipolytica gewonnene Eiweißkonzentrat sollte Sojaschrot und vor allem Fischmehl als Proteinbasis im Tierfutter ersetzen. Unter Normalbedingungen konnte ihre Herstellung unter dem Markennamen Tropina zwar noch nicht wirtschaftlich mit anderen Eiweißquellen mithalten. Mit dem El Niño-Ereignis von 1972 waren jedoch die Anchovisfänge im Pazifik eingebrochen. In der Folge gingen die Fischmehlpreise durch die Decke, und die neuen Erdölproteine kamen plötzlich als bezahlbarer Ersatz in Frage.

Ein anderes Toprina-Werk entstand als Gemeinschaftsprojekt mit der Eni-Tochter Anic an der Südspitze Sardiniens, in Sarroch - sie war für eine Jahreskapazität von 100.000 Tonnen konzipiert worden. Eine weitere, ähnliche Großanlage entstand mit Hilfe der japanischen Firma Kanegafuchi in Kalabrien.

Auch bei BP sah man die Möglichkeit, die Menschheit künftig mit Hilfe des Erdöls zu ernähren. Der unmittelbare Einsatz in der Ernährung schien nun in Reichweite: Besucher in der Hamburger BP-Zentrale wurden mit Keksen aus Mehl und Erdölproteinen bewirtet, während bei den Londoner Kollegen Direktoren und Mitarbeiter Ölschinken von Schweinen verkosteten, die zuvor mit Erdölproteinen gemästet worden waren.

Das Produkt galt zunächst als ernährungsphysiologisch wertvoll, doch wegen toxikologischer Bedenken wurden die Betriebsgenehmigungen in Italien verweigert. Die Ölkrise von 1973 hatte zuvor schon erdölbasierte Einzellerproteine im Vergleich zu konventionellen Tierfuttermitteln unrentabel werden lassen. Noch eine Zeit lang konnte Toprina als wettbewerbsfähiger Milchersatz in der Kalbsfleischproduktion eingesetzt werden, bis auch dieses Geschäftsmodell vom Markt gedrängt wurde: durch die Europäische Gemeinschaft, die begonnen hatte, ihren angehäuften Trockenmilchberg subventioniert abzubauen. BP gab das Engagement bei Einzellerproteinen auf.

In der DDR lief später ein ähnliches, gemeinsam mit der UdSSR entwickeltes Verfahren. Im VEB Petrochemisches Kombinat Schwedt/ Oder wurden zwischen 1985 und 1990 durch die Verhefung von paraffinhaltigem Dieselkraftstoff mittels Lodderomyces elongisporus jährlich 55.000 Tonnen Fermosin für den Export hergestellt.

Vor allem in der Sowjetunion erfreute sich das Verfahren großer Beliebtheit. Große Anlagen entstanden unter anderem gleich neben den Ölraffinerien von Kstowo und Kirischi. Dem Ministerium der Mikrobiologischen Industrie unterstanden 1989 acht solcher Fabriken. Aufgrund zunehmender Bedenken zu giftigen Wirkungen von Verunreinigungen wurden sie geschlossen oder auf andere mikrobiologische Prozesse umgestellt.

Pekilo: Viehfütterung an der Papiermühle

1982 ging im finnischen Jämsänkoski eine Fabrik an den Start, die sich eines ganz anderen Nährmediums bediente: der Sulfitablauge aus der industriellen Papier- und Zellstoffherstellung, die bis dahin vor allem eingedampft und verbrannt wurde und die beträchtliche Gehalte an Holzzuckern aufwies.

Aus 300 getesteten Schimmelpilzen wurde schließlich Paecilomyces variotii als am geeignetsten ausgewählt. Er übertraf die anderen Kandidaten im Proteingehalt, wuchs unter den Verfahrensbedingungen genügend schnell, ließ sich leicht von der Sulfitablauge abtrennen und waschen und zeigte im Tierversuch keine giftigen Wirkungen. Das Produkt kam als Tierfutter in den Handel, seine Eignung als Zusatz in Wurst und Fleischbällchen wurde ebenfalls untersucht.

Die Anlage hatte eine Jahreskapazität von 10.000 Tonnen Einzellerprotein. In vier bis fünf Stunden konnten aus einem Kubikmeter Sulfitablauge 15 Kilogramm des Schimmelpilzes hergestellt werden - solange man sicherstellte, dass keine anderen Organismen anwesend waren, die sich schneller als Paecilomyces vermehrten. Für den geplanten kontinuierlichen Betrieb über 5.000 bis 6.000 Stunden war gerade die Gewährleistung durchgehend aseptischer Betriebsbedingungen eine große Herausforderung.

In Mänttä gab es noch eine zweite Pekilo-Produktion - mit der Stilllegung der Papierfabriken 1991 schlossen beide Anlagen jedoch.